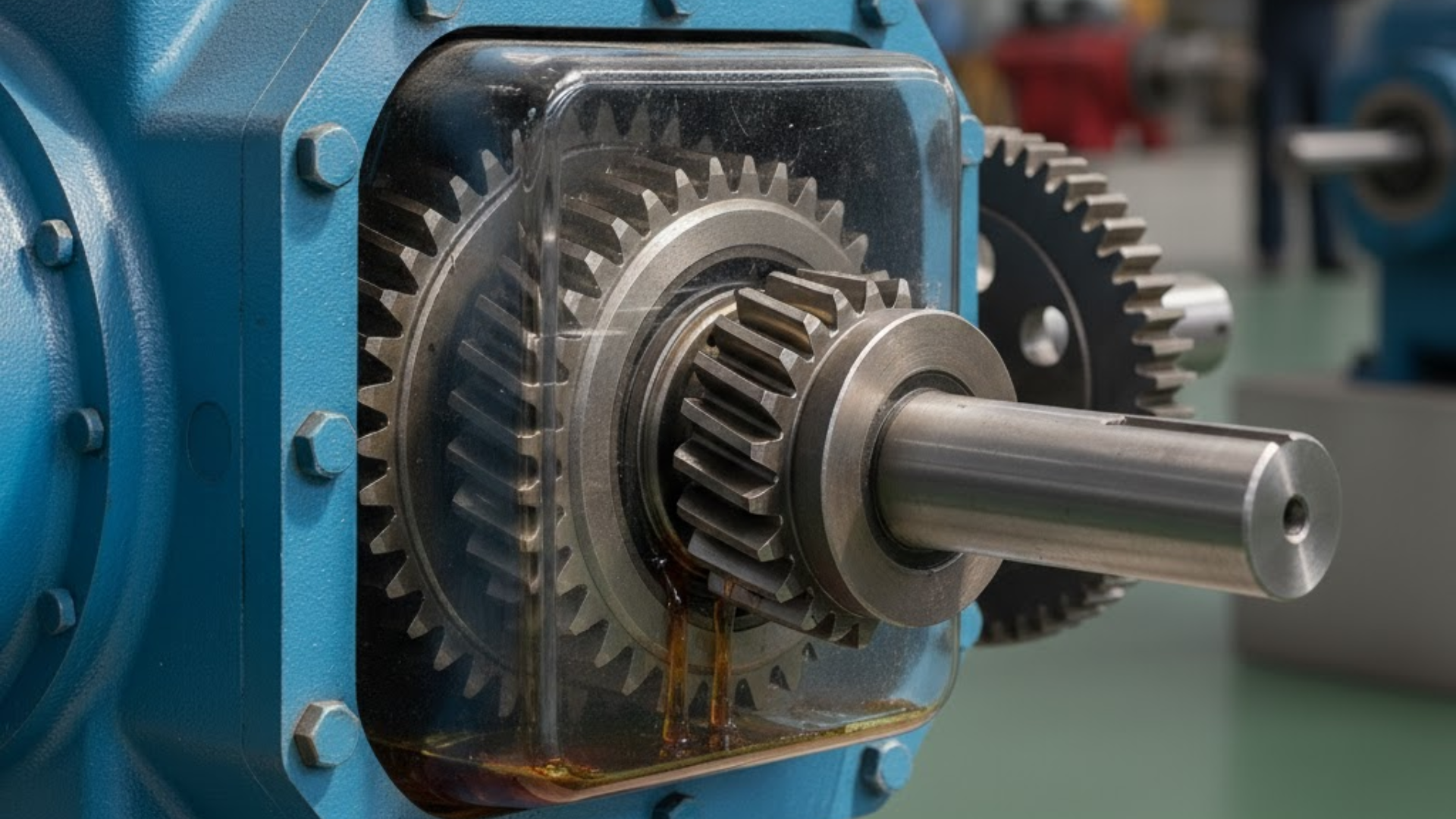

¿Qué son los reductores y por qué es tan importante su lubricación?

Los reductores de velocidad o reductores mecánicos están compuestos por engranajes que transforman la velocidad en fuerza mecánica. Este proceso genera fricción, calor y desgaste, lo que puede deteriorar los componentes si no están correctamente lubricados. Están presentes en prácticamente todas las líneas industriales: desde cintas transportadoras hasta mezcladoras, extrusoras y molinos.

El uso de un aceite lubricante para engranajes adecuado permite disminuir la fricción entre superficies móviles, evitar el desgaste prematuro de piezas, disipar el calor generado por el contacto mecánico, proteger contra la corrosión y la oxidación, así como reducir el ruido y el consumo energético.

Sin una lubricación adecuada, los sistemas están condenados a un fallo prematuro, con altos costes de reparación o sustitución.

¿Cuándo es necesario aplicar aceites para reductores?

Es imprescindible utilizar aceites lubricantes en cualquier maquinaria que opere con engranajes: cajas de transmisión, líneas de producción, grúas, sistemas automatizados, entre otros. Además de aplicarlos al instalar o arrancar el sistema, se deben reemplazar periódicamente. Un mantenimiento deficiente o un aceite degradado puede causar pérdida de eficiencia, sobrecalentamiento del reductor, rotura o deterioro de componentes internos y paradas no planificadas en producción.

¿Cada cuánto cambiarlo? Depende del tipo de aceite y de la carga de trabajo, pero en general se recomienda una revisión cada 6 meses y un cambio total cada año.

Tipos de aceites lubricantes para reductores industriales

En el mercado existen diferentes clases de aceites industriales para reductores. A continuación, te mostramos los más utilizados:

1. Aceites minerales

Son derivados del petróleo. Económicos y fáciles de conseguir. Recomendables para aplicaciones estándar y de baja exigencia, aunque presentan menor durabilidad y resistencia térmica.

2. Aceites sintéticos

Formulados con bases químicas avanzadas. Alta estabilidad térmica, ideales para altas o bajas temperaturas y equipos de alta exigencia. Requieren menos cambios, ofrecen mayor protección y tienen menor fricción.

3. Aceites semisintéticos

Combinan propiedades de ambos. Ofrecen una buena relación calidad/precio y están recomendados para operaciones intermedias.

4. Aceites biodegradables

Elaborados con materias primas renovables, representan una opción ecológica. Son ideales para industrias con requisitos medioambientales estrictos como la alimentación o farmacéutica.

Cómo elegir el lubricante correcto para tu reductor

Elegir el lubricante correcto no solo garantiza el buen funcionamiento, sino que evita averías graves. Para tomar la decisión correcta, ten en cuenta el tipo de reductor (helicoidal, planetario, de tornillo sin fin…), las condiciones de trabajo (carga, temperatura, velocidad), los requisitos del fabricante del equipo, la viscosidad recomendada (normalmente en ISO VG) y la compatibilidad con sellos, juntas y otros materiales del sistema.

Buenas prácticas para el mantenimiento de lubricantes

Un aceite excelente sin un mantenimiento adecuado no sirve de nada. Para asegurar su eficacia, verifica el nivel de lubricante regularmente, cámbialo según los intervalos del fabricante, almacénalo en un lugar fresco, seco y sellado, evita contaminaciones con agua, polvo o químicos y utiliza etiquetas claras con fechas de cambio y tipo de aceite.

El uso de productos como KRIPTON HYPR LUBE INDUSTRIAL también puede potenciar la protección del sistema, gracias a su capacidad de mejorar la película lubricante y prolongar la vida del aceite base.

Errores comunes al lubricar reductores

- Usar aceites no compatibles con el tipo de engranaje.

- No respetar la viscosidad recomendada.

- Reutilizar aceites degradados.

- Olvidar los intervalos de mantenimiento.

- Ignorar fugas pequeñas, que pueden indicar problemas más graves.

Cada uno de estos errores compromete la durabilidad del equipo y puede llevar a paradas no programadas y costosas reparaciones.

Señales de una mala lubricación

- Ruidos metálicos inusuales.

- Aumento excesivo de temperatura en la carcasa.

- Pérdida de potencia.

- Desgaste visible en engranajes.

- Color oscuro o presencia de partículas en el aceite usado.

Ante cualquiera de estas señales, lo recomendable es hacer un mantenimiento inmediato y analizar el tipo de lubricante utilizado.

Ventajas y desventajas de los aceites para engranajes

Principales beneficios

Disminuyen el desgaste y la fricción, mejoran la eficiencia del sistema reductor, prolongan la vida útil de la maquinaria, tienen buena estabilidad térmica y protegen contra corrosión y contaminación.

Posibles inconvenientes

Algunos pueden ser costosos, requieren cambios periódicos para mantener eficacia, si no se seleccionan correctamente pueden dañar el sistema y, en ciertos casos, pueden representar riesgos medioambientales si no se gestionan adecuadamente.